この部屋では、温風が出てきて、室内の温度を40℃に設定できます。

JISの温度上昇試験を行うための部屋です。

【渡辺製作所】レンジフード工場見学

今回は、渡辺製作所の工場を訪ねました。

レンジフードの製作現場をご紹介していきます。

太田市は、自動車メーカー・スバルの前身である中島飛行機が本社を構えていた街です。

今でもスバルの工場があり、スバルと言えば‥!の街でもあります。

そうして企業城下町としても栄えてきた太田市。

1967年に創業した渡辺製作所は「これからは鉄だ!」と板金加工業を始め、自動車部品の製造等を行っていました。

その後、1982年におそらく群馬県で初めてレーザー加工機を導入しました。

珍しがって多くの人がレーザー加工機を見に来て、それをきっかけに仕事もどんどん舞い込むようになります。

自社ブランドのレンジフードを販売開始したのは1998年のこと。

それから現在まで、キッチンメーカーのOEM品や自社製品等、多くのレンジフードを作り続けています。

渡辺製作所では、大きく分けて2つの事業を展開しています。

レンジフードの製作現場をご紹介していきます。

渡辺製作所とは

群馬県太田市にある渡辺製作所。太田市は、自動車メーカー・スバルの前身である中島飛行機が本社を構えていた街です。

今でもスバルの工場があり、スバルと言えば‥!の街でもあります。

そうして企業城下町としても栄えてきた太田市。

1967年に創業した渡辺製作所は「これからは鉄だ!」と板金加工業を始め、自動車部品の製造等を行っていました。

その後、1982年におそらく群馬県で初めてレーザー加工機を導入しました。

珍しがって多くの人がレーザー加工機を見に来て、それをきっかけに仕事もどんどん舞い込むようになります。

自社ブランドのレンジフードを販売開始したのは1998年のこと。

それから現在まで、キッチンメーカーのOEM品や自社製品等、多くのレンジフードを作り続けています。

渡辺製作所では、大きく分けて2つの事業を展開しています。

メーカー事業

レンジフードの企画、開発、設計、製造、販売を行っています。サプライヤー事業

レンジフードに限らず、住宅用ポスト、カーポートのブラケット、シートシャッターのカバー部分、太陽光発電の支柱等、板金加工の技術を生かせる様々なものを作っています。オーダーカスタム

特に渡辺製作所の強みと言えるのが「オーダーカスタム」ができることです。

つまり、世界に1台だけのあなた専用のレンジフードを作ることができます!

いくつか事例を挙げると…

つまり、世界に1台だけのあなた専用のレンジフードを作ることができます!

いくつか事例を挙げると…

ロングサイズフレーム付きレンジフード

キッチン全体を覆うもので、とても印象的な仕上がりになっていますよね。

キッチンがしっかりまとまり感のある見た目になっています。

キッチンがしっかりまとまり感のある見た目になっています。

超ビッグサイズレンジフード

こちらは、超ビッグサイズのレンジフードです。

実はよく見るとガスコンロとIHコンロが併設されているのが分かります。

お料理好きなお施主様で、調理によってIHとガスを分けたい!とのご希望があり、 1つのフードの中に2つのファンを設置して必要排気量をカバーしています(!)

実はよく見るとガスコンロとIHコンロが併設されているのが分かります。

お料理好きなお施主様で、調理によってIHとガスを分けたい!とのご希望があり、 1つのフードの中に2つのファンを設置して必要排気量をカバーしています(!)

センター照明レンジフード

こちらは照明にこだわって作ったレンジフードです。

通常照明というのは、レンジフードの端の面に設置されていることが多いです。

こちらは整流板の中に照明を埋め込んでいます。

調理中のお料理への光の当たり方もこだわりたい、というお施主様のご要望でした。

通常照明というのは、レンジフードの端の面に設置されていることが多いです。

こちらは整流板の中に照明を埋め込んでいます。

調理中のお料理への光の当たり方もこだわりたい、というお施主様のご要望でした。

その他にもデザインフードで高さ最小250mmのものを作成したり、 小さいアパート・マンション向けに間口450mmのレンジフードを作ったりなど 「渡辺製作所だからこそ」対応できた事例をいくつも見せてもらいました。

なぜそんなに様々な要望に対応できるのかというと、オーダーカスタムに力を入れた渡辺製作所の工場設備があるから。

大量生産する大型のプレス機等の設備は少ないですが、いろいろな物に対応できる汎用設備を各工程で備えています。

実際、依頼者様の要望を叶えていく中で、「渡辺製作所ってこんなこともできたんだ!」と嬉しい驚きの声をもらうことも多いそうです。

なぜそんなに様々な要望に対応できるのかというと、オーダーカスタムに力を入れた渡辺製作所の工場設備があるから。

大量生産する大型のプレス機等の設備は少ないですが、いろいろな物に対応できる汎用設備を各工程で備えています。

実際、依頼者様の要望を叶えていく中で、「渡辺製作所ってこんなこともできたんだ!」と嬉しい驚きの声をもらうことも多いそうです。

工場見学へ

今回見学させていただく工場は2015年に建てた工場です。外観も約10年前に建てられたとは思えないほどきれいで驚きました。

まずは、商品開発に関わるいくつかの試験設備を見せていただきます。

騒音試験室

レンジフードが出す騒音を測定する部屋です。

レンジフードを運転させ、左右正面各1m離れた位置の騒音を測定します。

この測定方法に関してはJISで決められています。

レンジフードを運転させ、左右正面各1m離れた位置の騒音を測定します。

この測定方法に関してはJISで決められています。

環境試験室

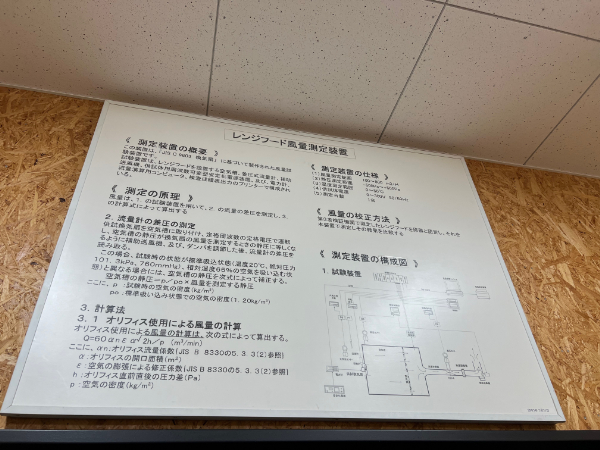

風量測定室

レンジフードの風量測定を行う部屋です。

試験装置はJISの換気扇の規格に規定されたものを使用します。

試験装置はJISの換気扇の規格に規定されたものを使用します。

風量測定室は、写真の説明板(↑)含め旧工場から移設してきた設備で、旧工場の試験室を壊して搬出するのが大変だったそう。

モニター室

今回は見学していませんが、その他にユーザーが実際に調理するのに近いような形での試験を行っている部屋もあります。

実際にレンジフードの下にガスコンロを設置して煙を発生させ、レンジフードがどのように吸い込むか、漏れたりしないかをチェックしています。

また、最近ではガスコンロから赤外線を出して連動するレンジフードもあるので、レンジフード側がちゃんと受信できるかなどの確認も行っているそうです。

その他、社内の商品開発用に3Dプリンタも2台用意されているそうです。

実際にレンジフードの下にガスコンロを設置して煙を発生させ、レンジフードがどのように吸い込むか、漏れたりしないかをチェックしています。

また、最近ではガスコンロから赤外線を出して連動するレンジフードもあるので、レンジフード側がちゃんと受信できるかなどの確認も行っているそうです。

その他、社内の商品開発用に3Dプリンタも2台用意されているそうです。

生産現場を見せていただきます!

渡辺製作所の工場は、大まかに分けて少量生産のラインとOEM品などある程度の量を生産するラインに分かれています。タレットパンチプレスによる加工

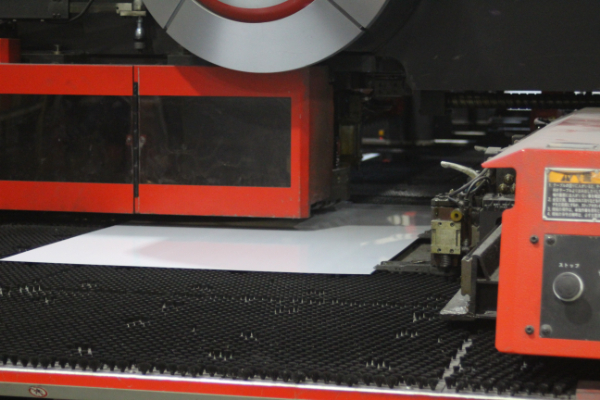

最初に行うのは、タレットパンチプレスによる切断・穴あけといった加工です。

タレットパンチプレスとは、アルミやステンレスなどの金属板を打ち抜く加工方法のことです。

外周はレーザーで切断を行い、穴あけは金型で行います。

渡辺製作所で使用している機械は、メーカーの最上位モデルを使用しているそうで、加工データを作って登録すると

金型の交換さえも自動で行ってくれるのだそうです。

写真だと少し見づらいですが、丸く穴をあけているのが分かります。

タレットパンチプレスとは、アルミやステンレスなどの金属板を打ち抜く加工方法のことです。

外周はレーザーで切断を行い、穴あけは金型で行います。

渡辺製作所で使用している機械は、メーカーの最上位モデルを使用しているそうで、加工データを作って登録すると

金型の交換さえも自動で行ってくれるのだそうです。

写真だと少し見づらいですが、丸く穴をあけているのが分かります。

材料の投入も自動で行っています!

生産ロットがある程度多いラインでは、レーザーはついていない機械が使われていました。

こちらも自動で切断や穴あけ加工が行われていきます。

なかなか工場を見せていただく機会もないため、1枚の板金が少しずつ形を変えていく様子がとても面白かったです。

こちらも自動で切断や穴あけ加工が行われていきます。

なかなか工場を見せていただく機会もないため、1枚の板金が少しずつ形を変えていく様子がとても面白かったです。

曲げ加工

そうして穴あけ・カットした材料を曲げて、よりレンジフードらしい形に変えていきます。

ロボットが曲げ加工しているところを見せていただきました。

1台のロボットアームが曲げ加工を行い、もう1台のロボットアームが部品の搬入・搬出を行います。

ロボットが曲げ加工しているところを見せていただきました。

1台のロボットアームが曲げ加工を行い、もう1台のロボットアームが部品の搬入・搬出を行います。

ひとつひとつロボットが丁寧にこなしていきます。

細かい曲げ加工や生産ロットの少ないものは人の手で曲げ加工を行っているものもありました。

それこそオーダーカスタム品だと、同じ形はない場合もあります。

担当者の近くには個別モニターがあり、商品毎にどういった加工を行うのか図面を呼び出せる仕組みになっているそうです。

それこそオーダーカスタム品だと、同じ形はない場合もあります。

担当者の近くには個別モニターがあり、商品毎にどういった加工を行うのか図面を呼び出せる仕組みになっているそうです。

塗装

こうして加工が終わったら、次は塗装を行っていきます。

塗装前には材料に付着した汚れを落とすためにお湯や薬品で洗浄します。

その後、材料表面に薬品を付着させて塗料の密着性を良くします。

その後乾燥させてやっと塗装のレーンに移動してきます。

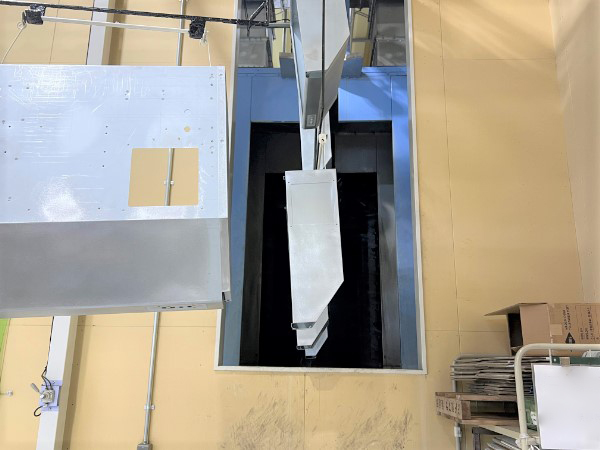

コンベアに商品を吊るし、流れていった先で塗料を吹き付けていく仕組みです。

また、この吹き付けでは静電塗装で電流を流すことによって塗料を付着させます。

そのため、商品を掛けているハンガーに塗装が重なると通電が悪くなってしまうため、2回ほど使用したら必ずハンガーの塗装の剥離処理を行うそうです。

塗装前には材料に付着した汚れを落とすためにお湯や薬品で洗浄します。

その後、材料表面に薬品を付着させて塗料の密着性を良くします。

その後乾燥させてやっと塗装のレーンに移動してきます。

コンベアに商品を吊るし、流れていった先で塗料を吹き付けていく仕組みです。

また、この吹き付けでは静電塗装で電流を流すことによって塗料を付着させます。

そのため、商品を掛けているハンガーに塗装が重なると通電が悪くなってしまうため、2回ほど使用したら必ずハンガーの塗装の剥離処理を行うそうです。

静電塗装とは?

私も今回見学した時に初めて聞いた「静電塗装」。

帯電した塗料を利用する塗装方法で、ライン生産や機械による塗装ではメジャーな塗装方法なんだそう。

名前の通り、静電気の力を利用して塗装を行う方法で、塗装ガンに高電圧をかけて塗料をー(マイナス)に帯電させ、

塗装するものの表面を+(プラス)に帯電させることで塗料を塗着させるので、むらなく均一に仕上がります。

塗装の吹き付け工程はロボットで自動化されていましたが、撮影NGでした。

帯電した塗料を利用する塗装方法で、ライン生産や機械による塗装ではメジャーな塗装方法なんだそう。

名前の通り、静電気の力を利用して塗装を行う方法で、塗装ガンに高電圧をかけて塗料をー(マイナス)に帯電させ、

塗装するものの表面を+(プラス)に帯電させることで塗料を塗着させるので、むらなく均一に仕上がります。

塗装の吹き付け工程はロボットで自動化されていましたが、撮影NGでした。

この様子を見てモンスターズ・インクに出てくるいくつものドアを思い出しました。

塗装工程のこのコンベアは全体で350mほどあるそうです。

塗装工程のこのコンベアは全体で350mほどあるそうです。

塗装が終わったらハンガーから取り外し、塗装に不良がないかの確認を行います。

万が一ゴミがついてしまった等の不良があった場合は、該当部分の塗料を削って再塗装を行います。

合格したら最終工程、組み立てに入ります。

万が一ゴミがついてしまった等の不良があった場合は、該当部分の塗料を削って再塗装を行います。

合格したら最終工程、組み立てに入ります。

組み立て

こちらは少量生産の製品の組み立てを行っている生産ラインです。

ここで先ほど塗装したレンジフードにスイッチなどの部品を付けていきます。

コンベアで流れてくるものを見てみても、1つ1つサイズや形が違っています。

それなのに次々と手際よくレンジフードが組み立てられていきすごいな、と驚くばかりでした。

組み立てには板金の加工過程で多くいたロボットがおらず、全て人の手で行われています。

聞いたところ組立は部品の種類が多く複雑なので、なかなかロボットに任せるのが難しいそうです。

ここで先ほど塗装したレンジフードにスイッチなどの部品を付けていきます。

コンベアで流れてくるものを見てみても、1つ1つサイズや形が違っています。

それなのに次々と手際よくレンジフードが組み立てられていきすごいな、と驚くばかりでした。

組み立てには板金の加工過程で多くいたロボットがおらず、全て人の手で行われています。

聞いたところ組立は部品の種類が多く複雑なので、なかなかロボットに任せるのが難しいそうです。

検査

組立ラインの最後には検査を行っているブースがありました。

ここでは実際にレンジフードを運転させて動作に不備がないかの最終チェックが行われます。

レンジフードは全数検査が義務付けられているため、全ての商品でこうしたチェックを行っています。

また、この検査の様子は録画、梱包した状態では画像撮影を行っており、万が一出荷後に何かあった場合その商品の出荷時点での状態を追跡できるようにしているのだそうです!

ここでは実際にレンジフードを運転させて動作に不備がないかの最終チェックが行われます。

レンジフードは全数検査が義務付けられているため、全ての商品でこうしたチェックを行っています。

また、この検査の様子は録画、梱包した状態では画像撮影を行っており、万が一出荷後に何かあった場合その商品の出荷時点での状態を追跡できるようにしているのだそうです!

梱包

こうした生産ラインは商品毎に分けられており、梱包まで行われます。

そうして完成した商品は、小さな力持ちのロボットによって倉庫に運ばれ、

出荷の時を待ちます。

工場の入口から倉庫まで、一筆書きで移動してきました。

渡辺製作所のレンジフードは生産計画が確定した翌日から3日間で製品が完成します。

そのため、受注後最短で5~6日での納品が可能となっています。

工場の入口から倉庫まで、一筆書きで移動してきました。

渡辺製作所のレンジフードは生産計画が確定した翌日から3日間で製品が完成します。

そのため、受注後最短で5~6日での納品が可能となっています。

耐久試験室

工場見学後、耐久試験を行っている部屋も見せていただきました。

この部屋は条件をできるだけ変えないために普段は施錠しています。

何台ものレンジフードを動かし続けて耐久性を調べているとのことでした。

通常レンジフードの寿命は10年といわれることが多いです。

この中には前の工場から移設してきたものもあり、10年以上動き続けているものもあるそうです。

また、実際に調理した際の油汚れの程度を試す部屋もありました。

耐用年数と言われる10年間で使用する油量があるので、油を一定時間たらし続けながらレンジフードの下で熱し、どこにどのくらい油が付着するか等を調べているのだそうです。

この部屋は条件をできるだけ変えないために普段は施錠しています。

何台ものレンジフードを動かし続けて耐久性を調べているとのことでした。

通常レンジフードの寿命は10年といわれることが多いです。

この中には前の工場から移設してきたものもあり、10年以上動き続けているものもあるそうです。

また、実際に調理した際の油汚れの程度を試す部屋もありました。

耐用年数と言われる10年間で使用する油量があるので、油を一定時間たらし続けながらレンジフードの下で熱し、どこにどのくらい油が付着するか等を調べているのだそうです。

ショールーム

工場内の全て見せていただき、盛りだくさんな工場見学。

最後に実際の渡辺製作所製レンジフードを紹介していただきます!

最後に実際の渡辺製作所製レンジフードを紹介していただきます!

アーチ型フード・WRS-S90ZM

アーチ型が特徴的なこちらのレンジフードは、見た目が美しいだけでなく効果的に油煙を捉えます。

吸い込み効率も向上しました。

また、アーチ状になっていることでライトが中央付近を中心に照らしてくれます。

吸い込み効率も向上しました。

また、アーチ状になっていることでライトが中央付近を中心に照らしてくれます。

機能性◎

通常レンジフード風量は3段階で調整できますが、こちらの商品はなんと5段階で調整可能!

DCモーターを使っているため環境に合わせて適切な換気を行ってくれ、エコでもあります。

お手入れサインがついたらお手入れが必要になりますがここにも一工夫が。

もし風量1で運転している場合とても静かなため、ファンが回っているのに気付かずお手入れをしてしまう可能性があります。

事故防止のため、運転中に整流板を外すと自動で止まり、間違って手を入れてもケガをしないように設計されています。

DCモーターを使っているため環境に合わせて適切な換気を行ってくれ、エコでもあります。

お手入れサインがついたらお手入れが必要になりますがここにも一工夫が。

もし風量1で運転している場合とても静かなため、ファンが回っているのに気付かずお手入れをしてしまう可能性があります。

事故防止のため、運転中に整流板を外すと自動で止まり、間違って手を入れてもケガをしないように設計されています。

また、お手入れもカンタン!

オイルトレイに油がたまるようになっているので普段はそれを掃除すればOKです。

機種によっては親水性塗装がされているため、水をはった桶につけておくと油が浮くので油を除去した状態で清掃できるのも嬉しいポイント。

オイルトレイに油がたまるようになっているので普段はそれを掃除すればOKです。

機種によっては親水性塗装がされているため、水をはった桶につけておくと油が浮くので油を除去した状態で清掃できるのも嬉しいポイント。

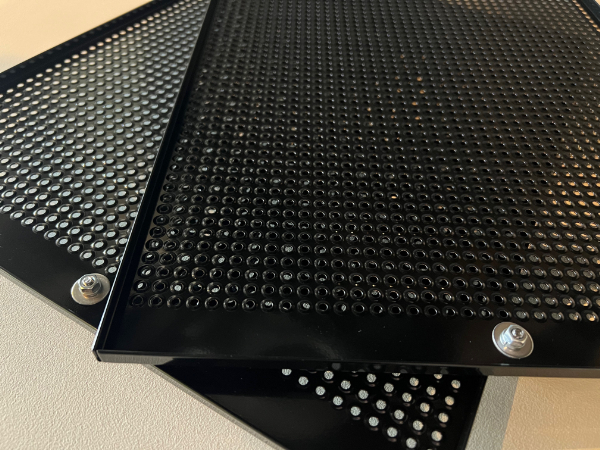

バーリングフィルター

裏側の径が小さく山型になっています。

そうすることで上がってきた油煙に乱流を起こす狙いがあります。

スポンジで洗う際に引っかかりがないのでお掃除も楽にできます。

そうすることで上がってきた油煙に乱流を起こす狙いがあります。

スポンジで洗う際に引っかかりがないのでお掃除も楽にできます。

グッドデザインぐんま受賞!KakeMochi

工場で出る端材を利用し、強力なマグネットを付けて物を取り付けられるフックでグッドデザインぐんまを受賞しました。

最近のレンジフードは厚さ35mmのものが多いのですが、実はちょうどいいサイズのフックがあまりないそうです。

その厚み35mmにピッタリ合うようにして作成を行いました。

最近のレンジフードは厚さ35mmのものが多いのですが、実はちょうどいいサイズのフックがあまりないそうです。

その厚み35mmにピッタリ合うようにして作成を行いました。

利用されているのはこのように生産過程で切り取られる板金の部分です。

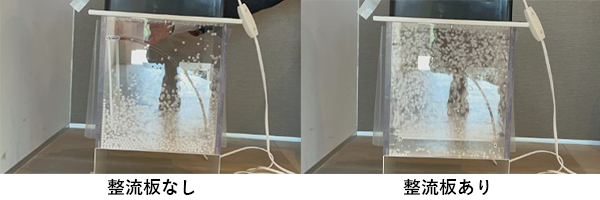

整流板の意味を体感

光の加減で少し見づらいですが、整流板なしの場合より整流板ありの場合の方が吸い込み効率が良いことが分かります。

板を取り付けるとそれが邪魔になってしまい、効率が悪くなりそうなイメージもありますが、 吸い込み口をあえて狭めることで吸い込む空気の勢いが増す仕組みになっています。

板を取り付けるとそれが邪魔になってしまい、効率が悪くなりそうなイメージもありますが、 吸い込み口をあえて狭めることで吸い込む空気の勢いが増す仕組みになっています。

いろいろ質問してみました!

せっかくなのでプロの方にレンジフードに関するあれこれを教えていただきました!

レンジフードのファンの違いは何ですか?

ファンの羽根が小さく安定した排気ができます。

排気位置が決まっているため取り替えの際には正しい位置の商品を選ぶよう注意が必要です。

リフォーム現場では、5方向から排気位置を選択できるターボファンが活躍します。

お手入れも大変ですが、一定数プロペラファンが好きな方もいらっしゃいます。

その理由は、外が無風の状態ではプロペラファンの方が風量が多いからです。

より効率的に排気してくれるという理由で、特にお料理好きの方はあえて換気扇を選ばれる方も。

レンジフードフィルターって使ってもいいんでしょうか?

レンジフードにつける不織布のフィルターは確かにお手入れが楽になりますよね。

ただ、油がフィルターに多く付着してしまいます。

そうすると吸い込みが悪くなったり、モーターに負担がかかり故障の原因になることも。

そのため、メーカーとしては推奨はしていません。

交換する際は同じタイプへの変更が必要ですか?

通常今ついているものと同じもので取り換えを行うことが多いレンジフード。

確かに同じ物にしておけば間違いないですが、実は別のタイプにも変更は可能です。

プロペラファンからシロッコファンへの交換は、換気扇を外した穴をダクトを通す穴として利用できます。

また、その際プロペラの排気口は大きいため、交換に必要なパーツを組み合わせた換気扇取替セットもあります。

※ダクト部材は別途用意が必要です。

レンジフードのファンの違いは何ですか?

シロッコファン

世の中に出回っているレンジフードの約9割はシロッコファンと言えるほど多く使われています。ファンの羽根が小さく安定した排気ができます。

排気位置が決まっているため取り替えの際には正しい位置の商品を選ぶよう注意が必要です。

ターボファン

シロッコファンより羽根が大きいため、抵抗がある時に力が弱まってしまうという一面もありますが、排気位置の自由度が高く、使いやすいターボファンは実はサブユーザーに人気です。リフォーム現場では、5方向から排気位置を選択できるターボファンが活躍します。

プロペラファン

戸建て等、抜く位置が近くにないと設置ができないプロペラファン。お手入れも大変ですが、一定数プロペラファンが好きな方もいらっしゃいます。

その理由は、外が無風の状態ではプロペラファンの方が風量が多いからです。

より効率的に排気してくれるという理由で、特にお料理好きの方はあえて換気扇を選ばれる方も。

レンジフードフィルターって使ってもいいんでしょうか?

レンジフードにつける不織布のフィルターは確かにお手入れが楽になりますよね。

ただ、油がフィルターに多く付着してしまいます。

そうすると吸い込みが悪くなったり、モーターに負担がかかり故障の原因になることも。

そのため、メーカーとしては推奨はしていません。

交換する際は同じタイプへの変更が必要ですか?

通常今ついているものと同じもので取り換えを行うことが多いレンジフード。

確かに同じ物にしておけば間違いないですが、実は別のタイプにも変更は可能です。

プロペラファンからシロッコファンへの交換は、換気扇を外した穴をダクトを通す穴として利用できます。

また、その際プロペラの排気口は大きいため、交換に必要なパーツを組み合わせた換気扇取替セットもあります。

※ダクト部材は別途用意が必要です。

いかがでしたか

お話を聞けば聞くほど、量産に振り切っていないからこそできる細やかな対応に感動します。

例えば、幕板も1mm単位で注文を受け付けています。

既製品の幕板を現地でカットして使用することももちろん可能ですが、工場見学で見せていただいたように、加工後に塗装を行うためきれいに収めることができます。

また、もう1点とても素敵だなと思ったのが、とにかく工場の皆さんが元気なことです!

作業中でも私たちが通ると「こんにちは!」と声をかけていただき、活気のある工場だなというのが印象的でした。

こちらの工場では100名強の方が働いており、30~40代の方が大半だそうです。

今年は渡辺製作所のカタログも刷新されるとのことですので、ご検討の際はチェックしてみてくださいね。

例えば、幕板も1mm単位で注文を受け付けています。

既製品の幕板を現地でカットして使用することももちろん可能ですが、工場見学で見せていただいたように、加工後に塗装を行うためきれいに収めることができます。

また、もう1点とても素敵だなと思ったのが、とにかく工場の皆さんが元気なことです!

作業中でも私たちが通ると「こんにちは!」と声をかけていただき、活気のある工場だなというのが印象的でした。

こちらの工場では100名強の方が働いており、30~40代の方が大半だそうです。

今年は渡辺製作所のカタログも刷新されるとのことですので、ご検討の際はチェックしてみてくださいね。