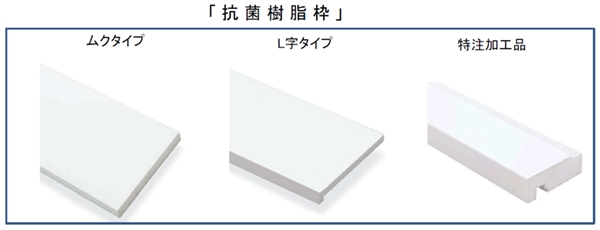

抗菌樹脂枠は、場合によっては特注品の加工や、切り欠き加工が必要となります。

茨城第一工場には加工のためのモルダー加工機があります。

加工の際に出た不要部分は、粉砕して原料として再利用することで無駄なく使っています。

【城東テクノ株式会社】茨城工場見学

今回は、城東テクノの茨城工場・茨城第一工場を訪ねました。

住宅建築で使われるキソパッキンや防鼠付スリム水切、抗菌樹脂枠などがどのように作られているのかを見せていただきます。

住宅建築で使われるキソパッキンや防鼠付スリム水切、抗菌樹脂枠などがどのように作られているのかを見せていただきます。

茨城工場

まず見学させていただくのは茨城工場です。

こちらは2017年竣工。

約70名の従業員の方々が日々生産に励んでいます。

こちらは2017年竣工。

約70名の従業員の方々が日々生産に励んでいます。

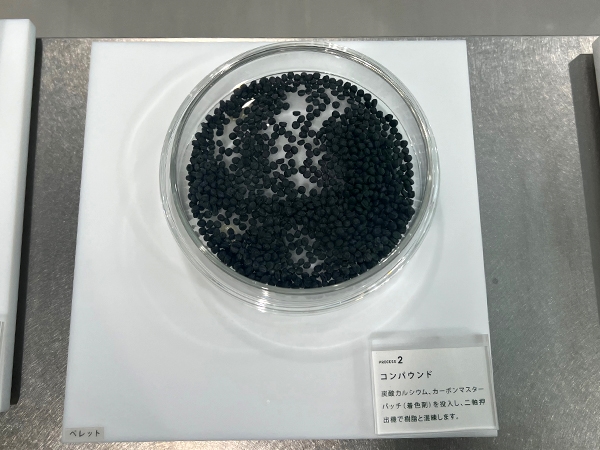

基本の材料となるのが「Joto複合材」。

石粉(炭カルシウム)と、軽くて熱にも強いPP/PE樹脂を合わせて作られます。

木のしなやかさと石の強さを兼ね備えた、腐食・脆さと無縁の複合材です。

さらに、ポリプロピレンポリエチレンの再生材を使い、黒くするための着色剤も使っています。

石粉(炭カルシウム)と、軽くて熱にも強いPP/PE樹脂を合わせて作られます。

木のしなやかさと石の強さを兼ね備えた、腐食・脆さと無縁の複合材です。

さらに、ポリプロピレンポリエチレンの再生材を使い、黒くするための着色剤も使っています。

それらの原料を混ぜて粒状(ペレット)にしてあります。

生産の時に出る不要な異物は業者に買い取ってもらい、それもリサイクルされているそうです。

そうしてできたJoto複合材を使って「キソパッキン」「キソパッキンロング」「気密パッキンロング」が作られていきます。

工場内では複数台の射出成形機が稼働していました。

生産の時に出る不要な異物は業者に買い取ってもらい、それもリサイクルされているそうです。

そうしてできたJoto複合材を使って「キソパッキン」「キソパッキンロング」「気密パッキンロング」が作られていきます。

工場内では複数台の射出成形機が稼働していました。

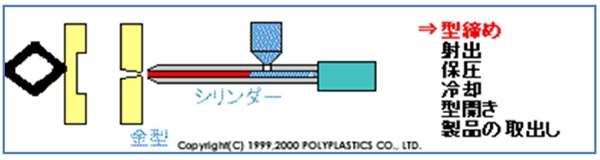

パッキン類の作り方

① 200℃くらいに熱したJoto複合材を金型に入れます。

② ぎゅーっと圧をかけ、金型の中で数秒冷却します。

③ 製品を取り出せば完成です。

※気密パッキンは別途ゴム接着の過程があります。

② ぎゅーっと圧をかけ、金型の中で数秒冷却します。

③ 製品を取り出せば完成です。

※気密パッキンは別途ゴム接着の過程があります。

気密パッキンロング用ゴム(気密材)の作り方

ゴム(気密材)生産用の押出機を利用して作ります。

ゴム(気密材)の原料はEPDM(合成ゴム)です。

柔軟性に優れており、凹凸にもフィットする素材です。

昔はスポンジ状のものを購入し、人の手で1つずつ貼り付けていたそうです。

① 加硫層:押出機より押し出したゴム(気密材)に高温にて熱を加えます。

② 加硫層:さらに高温にして発泡させます。

③ 加硫層:さらに高温にする予備発泡エリアです。

④ 弾力性を上げるため、ロールに通し加工します。

⑤ 巻き取って完成です。

ゴム(気密材)の原料はEPDM(合成ゴム)です。

柔軟性に優れており、凹凸にもフィットする素材です。

昔はスポンジ状のものを購入し、人の手で1つずつ貼り付けていたそうです。

① 加硫層:押出機より押し出したゴム(気密材)に高温にて熱を加えます。

② 加硫層:さらに高温にして発泡させます。

③ 加硫層:さらに高温にする予備発泡エリアです。

④ 弾力性を上げるため、ロールに通し加工します。

⑤ 巻き取って完成です。

出来上がったゴムを触らせていただきましたが、ふわふわでとても触り心地が良かったです。

このゴムを付けることで気密性が向上し、空気の流れを完全にシャットアウトします。

このゴムを付けることで気密性が向上し、空気の流れを完全にシャットアウトします。

気密パッキンの作り方

① 押出成形で作った気密パッキンを機械で1つずつレーンに並べていきます。

② ゴム(気密材)の接着をします(こちらも機械で接着剤の塗布からゴムの貼り付けまで行います)。

先ほどもお伝えした通り、ゴム(気密材)はとても柔らかいため機械での接着の時に歪んでしまったり、ずれてしまったりすることも。

接着の工程の次に確認用のボックスがあり、機械で不良品のチェックも行っていました。

不良品があった場合は、そのボックスの中で商品自体が裏返しになって流れてくる仕組みなので、生産レーンから出てくると一目で分かるようになっています。

梱包は人の手で行っているため、不良品ははじいて梱包を行います。

キソパッキンやキソパッキンロングはできあがると上に積み上げていましたが、気密パッキンは柔らかいゴム(気密材)がつぶれないようにダンボールの中で重ならないように縦置きで並べて梱包していきます。

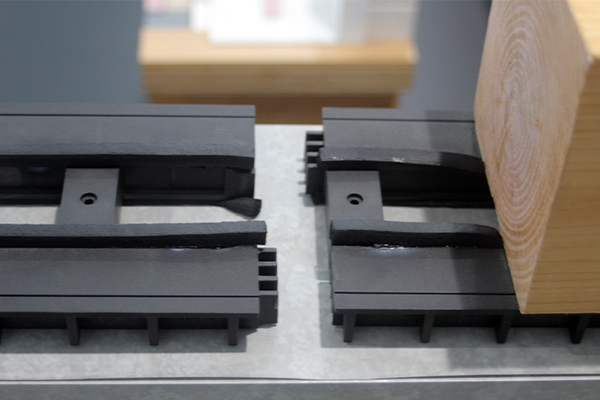

キソパッキン・キソパッキンロング・気密パッキンロングの金型は城東テクノのオリジナルです。

② ゴム(気密材)の接着をします(こちらも機械で接着剤の塗布からゴムの貼り付けまで行います)。

先ほどもお伝えした通り、ゴム(気密材)はとても柔らかいため機械での接着の時に歪んでしまったり、ずれてしまったりすることも。

接着の工程の次に確認用のボックスがあり、機械で不良品のチェックも行っていました。

不良品があった場合は、そのボックスの中で商品自体が裏返しになって流れてくる仕組みなので、生産レーンから出てくると一目で分かるようになっています。

梱包は人の手で行っているため、不良品ははじいて梱包を行います。

キソパッキンやキソパッキンロングはできあがると上に積み上げていましたが、気密パッキンは柔らかいゴム(気密材)がつぶれないようにダンボールの中で重ならないように縦置きで並べて梱包していきます。

キソパッキン・キソパッキンロング・気密パッキンロングの金型は城東テクノのオリジナルです。

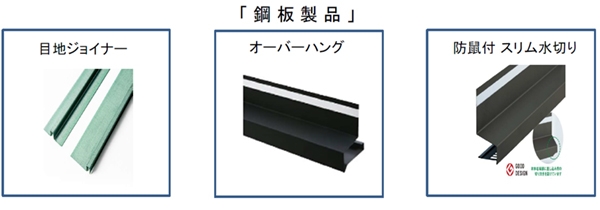

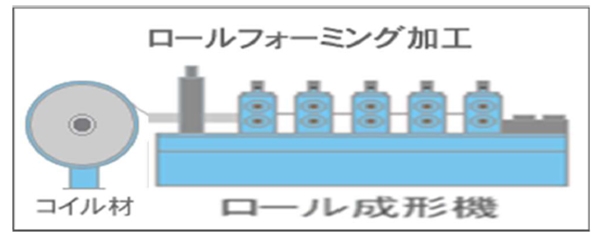

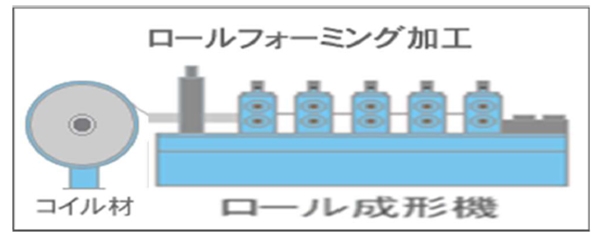

次に、鋼板エリアをご紹介します。

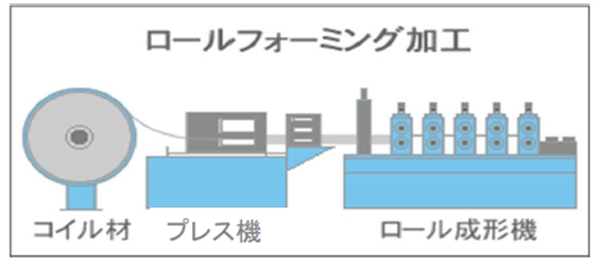

防鼠付スリム水切の作り方

① プレス機で穴あけを行います。

② 両面テープ・養生テープを貼り付けます。

③ ロール成形機で曲げていきます。

レーンを流しながら少しずつ曲げていくだけで、特に加熱などは行っていません。

② 両面テープ・養生テープを貼り付けます。

③ ロール成形機で曲げていきます。

レーンを流しながら少しずつ曲げていくだけで、特に加熱などは行っていません。

オーバーハングの作り方

① 両面テープを貼り付けます。

② ロール成形機で折り曲げていきます。

オーバーハングはプレス機を使用せず曲げ加工だけで完成させます。

② ロール成形機で折り曲げていきます。

オーバーハングはプレス機を使用せず曲げ加工だけで完成させます。

目地ジョイナー(MJF)の作り方

M:目地 J:ジョイン F:Fe(鉄) から、MJFとも呼んでいます。

① バリ取り装置で両端を滑らかにします。

② IHヒーターで加熱することで、後加工の樹脂をつきやすく、はがれにくくします。

③ オリジナル金型での押出成形による樹脂コーティングを行い、同時にロール成形による曲げ加工も行います。

④ 冷却して完成です。

目地ジョイナーでも行われていた樹脂コーティングは城東テクノの特長。

他社では、天面だけにテープを貼ったりしているそうです。

樹脂が得意な城東テクノだからこそ樹脂コーティングを行うことで、3面接着の防止や施工時のケガ防止に役立ちます。

樹脂コーティングの金型はオリジナルで製作しています。

樹脂は、コーティングを行っていることが分かるようにあえて薄緑色を付けています。

① バリ取り装置で両端を滑らかにします。

② IHヒーターで加熱することで、後加工の樹脂をつきやすく、はがれにくくします。

③ オリジナル金型での押出成形による樹脂コーティングを行い、同時にロール成形による曲げ加工も行います。

④ 冷却して完成です。

目地ジョイナーでも行われていた樹脂コーティングは城東テクノの特長。

他社では、天面だけにテープを貼ったりしているそうです。

樹脂が得意な城東テクノだからこそ樹脂コーティングを行うことで、3面接着の防止や施工時のケガ防止に役立ちます。

樹脂コーティングの金型はオリジナルで製作しています。

樹脂は、コーティングを行っていることが分かるようにあえて薄緑色を付けています。

品質管理チーム

生産現場の工場には、品質管理チームの方々もいらっしゃいました。

検査室は常に22℃±3℃に設定されています。

夏の見学で工場自体の温度が高く、検査室がとても涼しく感じましたが、常にこの部屋にいると寒いかなという温度でした。

こちらでは、荷重テストや、樹脂のやわらかさを計るメルトインデクサーによる検査、引っ張り検査、圧縮検査、出荷検査などが行われています。

以前の荷重テストはキソパッキンの一部を正方形に切り出して検査していたそうですが、それでは全体の性能が分からないということで、今は約900mmのキソパッキンロングも丸ごと測定できる機械を導入したそうです。

安定した品質の製品をお届けするためのチームです!

検査室は常に22℃±3℃に設定されています。

夏の見学で工場自体の温度が高く、検査室がとても涼しく感じましたが、常にこの部屋にいると寒いかなという温度でした。

こちらでは、荷重テストや、樹脂のやわらかさを計るメルトインデクサーによる検査、引っ張り検査、圧縮検査、出荷検査などが行われています。

以前の荷重テストはキソパッキンの一部を正方形に切り出して検査していたそうですが、それでは全体の性能が分からないということで、今は約900mmのキソパッキンロングも丸ごと測定できる機械を導入したそうです。

安定した品質の製品をお届けするためのチームです!

茨城第一工場

車で10分ほど移動して茨城第一工場に移動してきました。

こちらは2003年10月から稼働している工場で、約40名の方が働かれています。

こちらは2003年10月から稼働している工場で、約40名の方が働かれています。

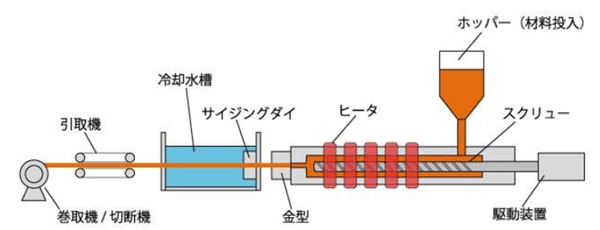

抗菌樹脂枠の作り方

① 押出機で成形します。

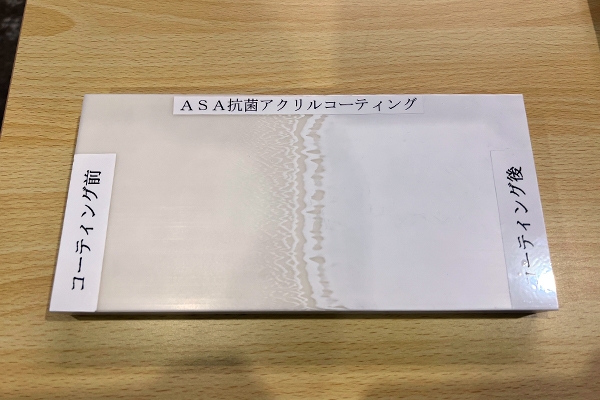

この時に基材・表層材(アクリルコーティング)を金型内で2層成形にして、同時に押出成形しています。

② 冷却水槽での冷却後、自然冷却をします。

この時に基材・表層材(アクリルコーティング)を金型内で2層成形にして、同時に押出成形しています。

② 冷却水槽での冷却後、自然冷却をします。

押出機内でどろどろに溶かしたプラスチック樹脂をところてんのようにぐっと押して型を通して成形しています。

厚みのある枠材のため、冷却に少し時間がかかります。

厚みのある枠材のため、冷却に少し時間がかかります。

アクリルコーティングする前と、コーティング後では写真で見てもこんなに違います。

加工チーム

茨城工場、茨城第一工場のどちらも機械による生産もありつつ、最終工程の梱包は人の手で行われていました。

工場見学をさせていただいている中で、「オリジナルの金型」という話が何度も出てきましたが、金型を作るのが実はとても大変なのだそうです。

材料によって収縮率が変わってくるため、そこも計算して金型を作らないと、仕様書通りの商品を作ることができません。

金型の製作は頻繁に行われるものではありませんが、主に大阪工場敷地内にある技術開発棟で金型技術課が製作しています。

また、今回訪れた城東テクノの工場の特長として、樹脂と鋼板の射出成形・ロール成形を1つの工場で行っているのは珍しいそうです。

工場見学をさせていただいている中で、「オリジナルの金型」という話が何度も出てきましたが、金型を作るのが実はとても大変なのだそうです。

材料によって収縮率が変わってくるため、そこも計算して金型を作らないと、仕様書通りの商品を作ることができません。

金型の製作は頻繁に行われるものではありませんが、主に大阪工場敷地内にある技術開発棟で金型技術課が製作しています。

また、今回訪れた城東テクノの工場の特長として、樹脂と鋼板の射出成形・ロール成形を1つの工場で行っているのは珍しいそうです。

ミニショールーム

茨城工場の事務所の2階には、ミニショールームもありました。

この案内板もキソパッキンを積み重ねて作られています!

面白いですよね。

この案内板もキソパッキンを積み重ねて作られています!

面白いですよね。

そこでは、一般の住宅のコンクリートをモデルとしているキソパッキンを見ることができたり、ガラスの向こうには実際の工場も眺めることができます。

これまでの城東テクノの歴史なんかも展示してありました。

また、貴重な初期の頃のキソパッキンも展示されていました。

以前お話を聞かせていただいた、しろあり保証制度は住む人のことを考えた制度でした。

また、しろあり保証制度以外にもグッドデザイン賞を受賞した製品がいくつかあり、機能を備えつつ住宅の外観デザインへも貢献する商品となっています。

今回の工場見学ではそれだけでなく、ケガ防止の意味もある樹脂によるコーティングなど、住む人のみならず施工する人のことを思った製品作りを知ることができました。

また、再生原料を使ったり、工場で出た不用品もできるだけリサイクルに取り組むなど、より「使いたいな」と思える情報をいくつも教えていただきました。

また、貴重な初期の頃のキソパッキンも展示されていました。

以前お話を聞かせていただいた、しろあり保証制度は住む人のことを考えた制度でした。

また、しろあり保証制度以外にもグッドデザイン賞を受賞した製品がいくつかあり、機能を備えつつ住宅の外観デザインへも貢献する商品となっています。

今回の工場見学ではそれだけでなく、ケガ防止の意味もある樹脂によるコーティングなど、住む人のみならず施工する人のことを思った製品作りを知ることができました。

また、再生原料を使ったり、工場で出た不用品もできるだけリサイクルに取り組むなど、より「使いたいな」と思える情報をいくつも教えていただきました。