まずは1階のワークトップラインから見学しました。

【ナスラック】鎌倉工場見学

今回は、神奈川県・鎌倉市にある、ナスラックの工場見学に伺いました。

ナスラックとは?

1960年ナスラックの前身となる(株)ナスステンレス製作所が設立しました。

1961年には、ナスラックの代名詞とも言えるステンレス流し台の生産が始まります。

1962年には設立からわずか2年で流し台S型がグッドデザイン賞を受賞します。

その後1985年には簡易型システムキッチン「コンポ」シリーズを発売。

1990年には小型マンションキッチンの高級化に対応しコンパクトキッチンを2タイプ発売し、時代に沿った商品開発を続けています。

そんなナスラックの強みはステンレス。

1961年には、ナスラックの代名詞とも言えるステンレス流し台の生産が始まります。

1962年には設立からわずか2年で流し台S型がグッドデザイン賞を受賞します。

その後1985年には簡易型システムキッチン「コンポ」シリーズを発売。

1990年には小型マンションキッチンの高級化に対応しコンパクトキッチンを2タイプ発売し、時代に沿った商品開発を続けています。

そんなナスラックの強みはステンレス。

ナスラックの5つの工場

ナスラックは日本全国に5つの工場を持っています。

埼玉県・深谷市

鉄骨加工製品や鋼管杭や木製建材を製造しています。

兵庫県・神戸市

高耐震鉄骨アパートの建築鉄骨部材や外壁パネルを製造しています。

千葉県・八街市

システム化された製造ラインで重量鉄骨の建築構造躯体や加工製品を製造しています。

島根県・出雲市

室内建具・造作材・収納家具などの木質建材やキッチンなどの水廻り製品を製造しています。

そして今回訪れた神奈川県・鎌倉市のキッチンをメインに生産する工場です。

鎌倉工場は3階建てで、1階でステンレスのワークトップ天板を大型のプレス機を使用して生産しています。

2階は事務所や生産した商品を置いておく倉庫、品質管理室など。

3階ではキッチンのキャビネット部分の生産や組立を行っています。

物の行き来が1階~3階~2階に移動する、少し複雑な工場です。

埼玉県・深谷市

鉄骨加工製品や鋼管杭や木製建材を製造しています。

兵庫県・神戸市

高耐震鉄骨アパートの建築鉄骨部材や外壁パネルを製造しています。

千葉県・八街市

システム化された製造ラインで重量鉄骨の建築構造躯体や加工製品を製造しています。

島根県・出雲市

室内建具・造作材・収納家具などの木質建材やキッチンなどの水廻り製品を製造しています。

そして今回訪れた神奈川県・鎌倉市のキッチンをメインに生産する工場です。

鎌倉工場は3階建てで、1階でステンレスのワークトップ天板を大型のプレス機を使用して生産しています。

2階は事務所や生産した商品を置いておく倉庫、品質管理室など。

3階ではキッチンのキャビネット部分の生産や組立を行っています。

物の行き来が1階~3階~2階に移動する、少し複雑な工場です。

ナスラックでは18-8ステンレスを使用しているのですが、そもそも18-8ステンレスとは何でしょうか?

18-8ステンレス

18-8ステンレスとはステンレスの成分を表す表示です。

クロムが18%、ニッケルが8%入ったステンレスなので、18-8ステンレスと言います。

ちなみに残りの74%は鉄です。

炭素の量が少なく耐食性、溶接性が良好なため、高級ステンレス鋼として広く用いられています。

実はこの表記は他にも18-0や18-10等があり、スプーンやフォークなどで見たことがある方もいらっしゃるかもしれません。

鉄と水が触れると普通は錆びてしまいますが、クロム・ニッケルを混ぜることで薄い膜ができた状態になります。

そうすると不思議なことに錆びにくくなるんです!

また、ステンレスには水と接すると匂いが取れるという特徴もあります。

この18-8ステンレスはSUS304とも呼ばれます。

SUSは「Steel Use Staionless」の頭文字をとったものです。

ちなみに、SUS304とよく比較されるステンレスとしてSUS430と呼ばれるステンレスもあります。

これは18%のクロムを含むフェライト系ステンレス鋼の代表的な材料です。

SUS304に比べてニッケルが含まれていない分、耐食性や強度はやや劣ってしまいます。

しかし、加工性にも優れてコストも安いためよく使用されるステンレスです。

クロムが18%、ニッケルが8%入ったステンレスなので、18-8ステンレスと言います。

ちなみに残りの74%は鉄です。

炭素の量が少なく耐食性、溶接性が良好なため、高級ステンレス鋼として広く用いられています。

実はこの表記は他にも18-0や18-10等があり、スプーンやフォークなどで見たことがある方もいらっしゃるかもしれません。

鉄と水が触れると普通は錆びてしまいますが、クロム・ニッケルを混ぜることで薄い膜ができた状態になります。

そうすると不思議なことに錆びにくくなるんです!

また、ステンレスには水と接すると匂いが取れるという特徴もあります。

この18-8ステンレスはSUS304とも呼ばれます。

SUSは「Steel Use Staionless」の頭文字をとったものです。

ちなみに、SUS304とよく比較されるステンレスとしてSUS430と呼ばれるステンレスもあります。

これは18%のクロムを含むフェライト系ステンレス鋼の代表的な材料です。

SUS304に比べてニッケルが含まれていない分、耐食性や強度はやや劣ってしまいます。

しかし、加工性にも優れてコストも安いためよく使用されるステンレスです。

実際にキッチンができる様子を見せていただきましょう!

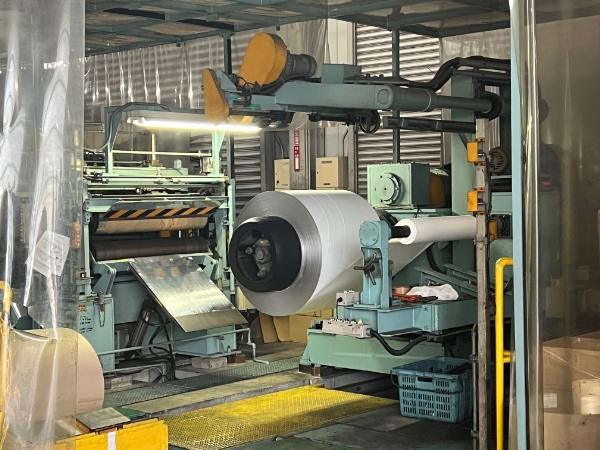

ブランキングライン

ステンレスは、コイルの状態で鎌倉工場に入ってくるため、それを切り出すところから始まります。

アンコイラーで巻癖をとって帯状にされたステンレス材は、切り出しと同時に研磨・保護フィルム貼りも行われます。

また、直線に切断するだけではなく、シンクの絞り用に八角形の切り出しも可能です。

アンコイラーで巻癖をとって帯状にされたステンレス材は、切り出しと同時に研磨・保護フィルム貼りも行われます。

また、直線に切断するだけではなく、シンクの絞り用に八角形の切り出しも可能です。

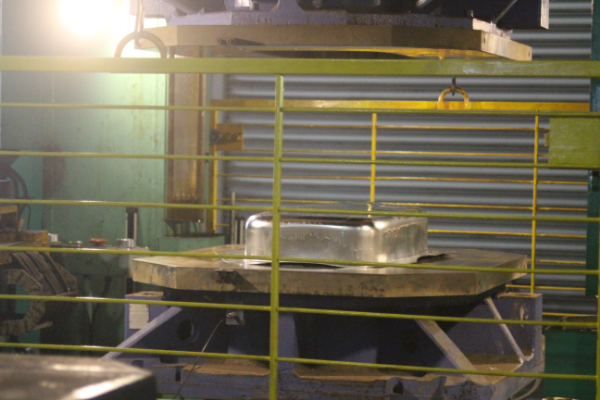

タンデムプレスライン

次に、タンデムプレスラインでワークトップステンレスの加工を行います。

先ほど八角形に切り出した0.6~0.7mmのステンレスを、金型を利用してプレス機でボウルの形状に絞ります。

八角形に切り出しているのは、押さえる面積を減らすことで、材料をプレスしたときにステンレスが流れ込むようにその形にしているそうです。

プレス前に潤滑剤として上下に植物性油をプシュッと吹きかけられます。

先ほど八角形に切り出した0.6~0.7mmのステンレスを、金型を利用してプレス機でボウルの形状に絞ります。

八角形に切り出しているのは、押さえる面積を減らすことで、材料をプレスしたときにステンレスが流れ込むようにその形にしているそうです。

プレス前に潤滑剤として上下に植物性油をプシュッと吹きかけられます。

1回目のプレスでは13cmほどの深さにしてボウルの形を作ります。

そしてもう1度プレスして、19cmほどの深さのシンクになります。

1回で19cmまで絞ってしまうと割れてしまう恐れがあるため、2回に分けての加工を行っているそうです。

実はこの深絞り、かなりの技術が必要とされます。

本来、潤滑剤として植物性油を使用すればそれなりに上手くいくそうなのですが、環境への配慮も考え難しくても植物性油を使っての加工を行っています。

また、このプレスの際は、加熱しておらず、圧力のみで成形しています。

ナスラックでは400個程度の金型があり、金型を変えることで様々な形のシンクの生産を行っています。

そしてもう1度プレスして、19cmほどの深さのシンクになります。

1回で19cmまで絞ってしまうと割れてしまう恐れがあるため、2回に分けての加工を行っているそうです。

実はこの深絞り、かなりの技術が必要とされます。

本来、潤滑剤として植物性油を使用すればそれなりに上手くいくそうなのですが、環境への配慮も考え難しくても植物性油を使っての加工を行っています。

また、このプレスの際は、加熱しておらず、圧力のみで成形しています。

ナスラックでは400個程度の金型があり、金型を変えることで様々な形のシンクの生産を行っています。

19cmまでプレスしたら、不要な部分をカットし、排水用の穴をあけます。

そして保護フィルムを剥がしやすくするためにコテをふちに1周回してシンク加工が完了します。

システムトップライン

次にキッチン天板の加工をみせていただきました。

金型を利用して切断、穴あけ、折り曲げ加工を行い、ステンレス板を天板に加工していきます。

この天板の折り曲げはオートメーション化されており、無人で作業が完了します。

金型を利用して切断、穴あけ、折り曲げ加工を行い、ステンレス板を天板に加工していきます。

この天板の折り曲げはオートメーション化されており、無人で作業が完了します。

ブロックキッチンのシンクやガス機器の開口はレーザー加工を行います。

また、天板の裏側は人の手で溶接を行っていき、表面は研磨していきます。

溶接部を上で、銅でできた円盤状の電極に挟み、電流を流してステンレスを溶接します。

この時、高温になるため、水を流しながら冷却して溶接作業を行っています。

その後ベルトで研磨し、滑らかに仕上げます。

特にシンクと天板の継ぎ目などまるで1枚のステンレスから作られたように滑らかで、溶接技術の高さを感じました。

その後、天板に裏板を貼り、シンクに制振材などを取付けて仕上げていきます。

ここで作られたステンレスワークトップは3階に移動させ、3階で作成するキャビネットと合わせてキッチンができます。

この時、高温になるため、水を流しながら冷却して溶接作業を行っています。

その後ベルトで研磨し、滑らかに仕上げます。

特にシンクと天板の継ぎ目などまるで1枚のステンレスから作られたように滑らかで、溶接技術の高さを感じました。

その後、天板に裏板を貼り、シンクに制振材などを取付けて仕上げていきます。

ここで作られたステンレスワークトップは3階に移動させ、3階で作成するキャビネットと合わせてキッチンができます。

それでは3階に移動し、キャビネットの生産現場を見せていただきます。

キャビネットライン

まずは前処理として背板や側板、扉にレールや取手を取付けます。

パッキンを打ち付け、ダボ孔をあけ、扉を加工します。

パッキンを打ち付け、ダボ孔をあけ、扉を加工します。

キッチンや洗面化粧台の扉を生産する工程です。

扉寸法にカットされた材料の切断面に縁材をプレスしながら貼りつけて、四隅をカット、トリミングして扉として仕上げます。

扉の加工が終わったら引き出しの組み立てや丁番の取り付けを行います。

3階では注文の邸別にキッチンの組み立てが行われていました。

扉寸法にカットされた材料の切断面に縁材をプレスしながら貼りつけて、四隅をカット、トリミングして扉として仕上げます。

扉の加工が終わったら引き出しの組み立てや丁番の取り付けを行います。

3階では注文の邸別にキッチンの組み立てが行われていました。

また、3階には安全道場もありました。

しっかり全員が安全に対する意識を高く持つため、ここで研修した後でないと、作業には配属されないそうです。

しっかり全員が安全に対する意識を高く持つため、ここで研修した後でないと、作業には配属されないそうです。

3階で特に印象的だったのは作業を行う方々の工夫があちこちに散りばめられていることです。

例えば、カゴ車に必要な部品が入れられており、こちらも邸別になっていますが、このカゴ車は従業員の方たちが使いやすいように改良して作っているのだそうです。

台車が勝手に移動しないように地面に溝が入っている場所が設けられており、そちらに台車のタイヤがぴったり入るようになっていたり。

また、個人個人の巻尺置き場もありました。

毎日原器で狂いがないか確認してから使用しているそうです。

毎日原器で狂いがないか確認してから使用しているそうです。

こうして組み立てられたキッチンは2階の倉庫に移動していき、出荷の時を待ちます。

検査室

2階に移動した後は、検査室も見せていただきました。

こちらでは溶接部分の引っ張り試験や、丁番の耐久性の検査、太陽光でキャビネットが変色しないかなど作成するキッチンに関する様々な検査が行われています。

こちらでは溶接部分の引っ張り試験や、丁番の耐久性の検査、太陽光でキャビネットが変色しないかなど作成するキッチンに関する様々な検査が行われています。

いかがでしたか

低価格帯のシリーズにも18-8ステンレスを使用しているのがナスラックの最大の特徴です。

見学の最中に、植物性油を使うことで環境に配慮しているという話もありましたが、ナスラックでは92%のステンレスをリサイクルしています。

例えば、プレスの際打ち抜かれたワークトップのシンク部分のステンレスは、1か所に集められて再利用。

端材も捨てることなくリサイクルします。

環境にも配慮されており、高品質なステンレスを使用しているナスラックのキッチンをぜひ検討してみてはいかがでしょうか?

見学の最中に、植物性油を使うことで環境に配慮しているという話もありましたが、ナスラックでは92%のステンレスをリサイクルしています。

例えば、プレスの際打ち抜かれたワークトップのシンク部分のステンレスは、1か所に集められて再利用。

端材も捨てることなくリサイクルします。

環境にも配慮されており、高品質なステンレスを使用しているナスラックのキッチンをぜひ検討してみてはいかがでしょうか?